- Услуги

- Изготовление пресс-форм

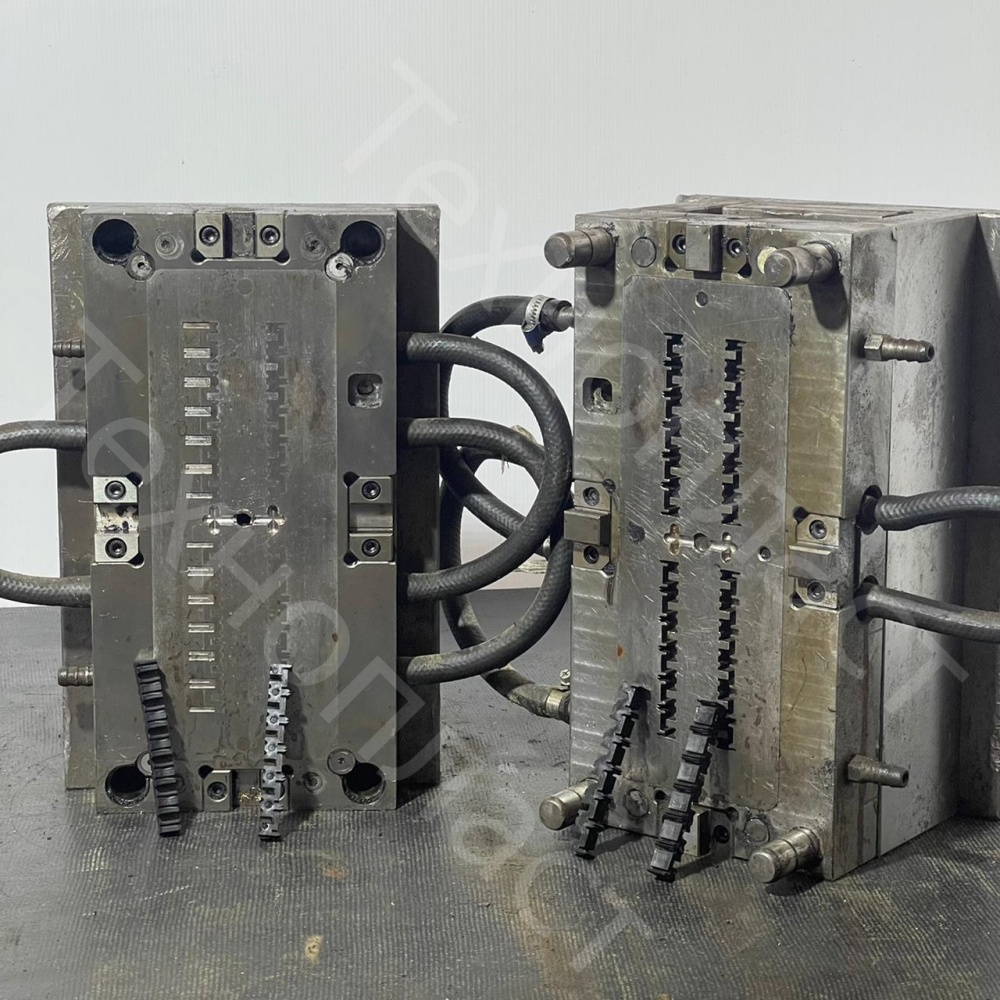

- Холодноканальная

Холодноканальная пресс-форма

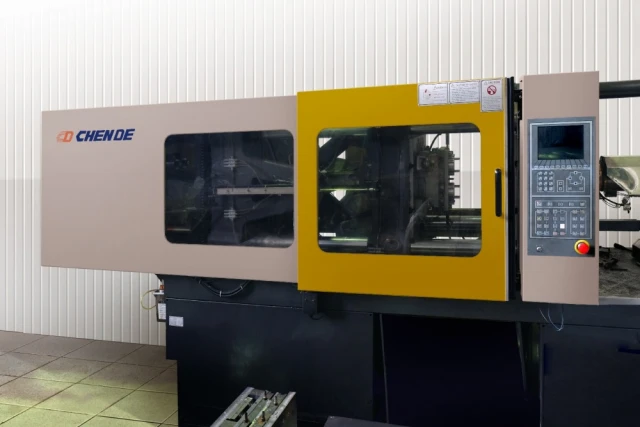

Компания «Технопласт» предлагает производство холодноканальных пресс–форм для литья пластмасс под давлением. К важным эксплуатационным достоинствам устройств относятся простотой принцип работы и невысокая стоимость изготовления. В отличие от горячеканальных вариантов матрица с холодными литниками работает по упрощённым циклам выпуска отливок.

Разрабатываем и изготавливаем матрицы без привлечения сторонних специалистов на собственном предприятии в точном соответствии с условиями технического задания и гарантированным количеством отливок. Изделие можно задействовать в организации собственного производства или поручить нам выпуск товаров на мощностях завода «Термопласт». Недорогие пресс–формы с холодными каналами обеспечивают стабильное и эффективное изготовление продукции с гарантированным количеством отливок. Срок службы холодноканальной пресс-формы во многом зависит от качества материала.

Что даёт метод литья: основы технологии

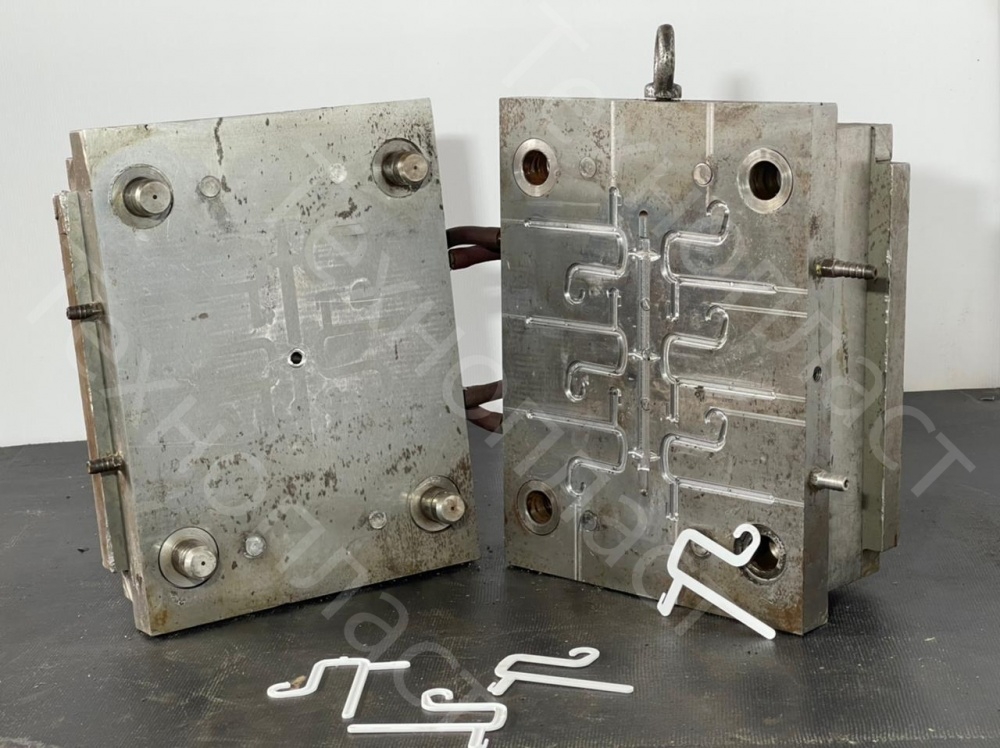

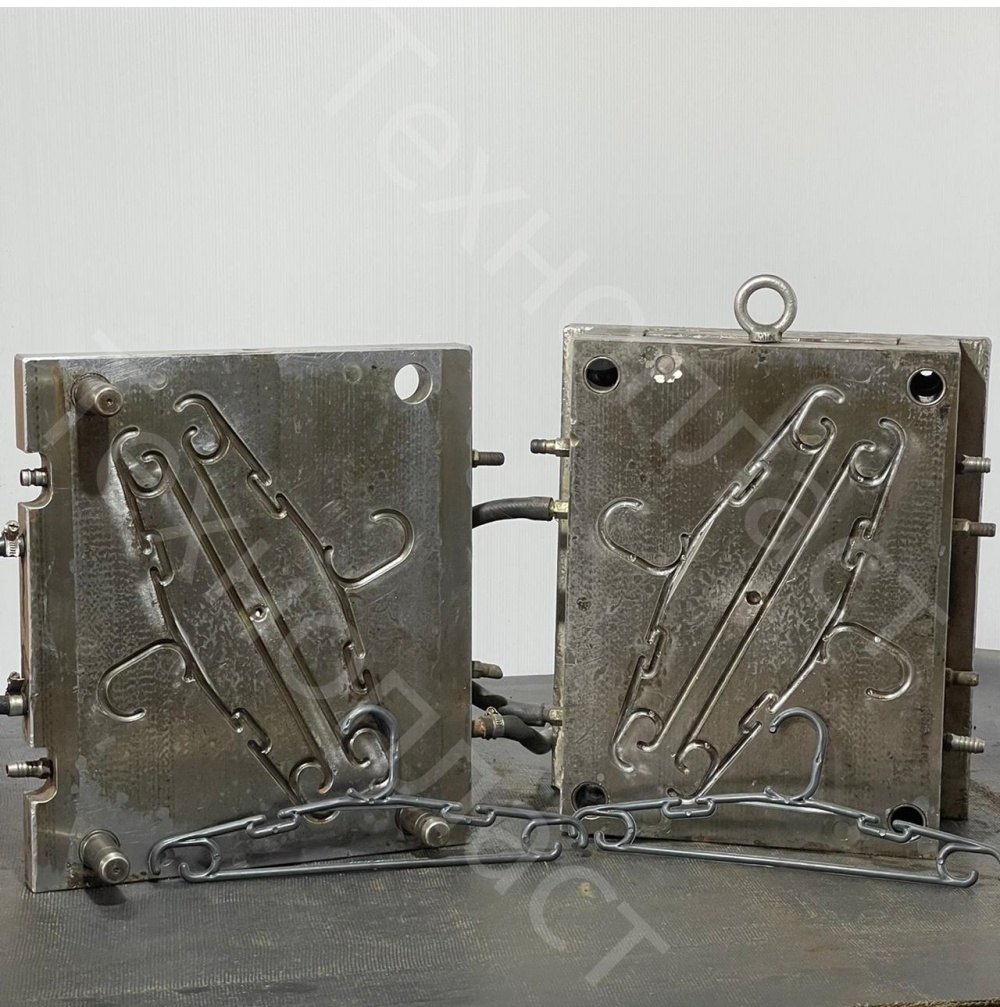

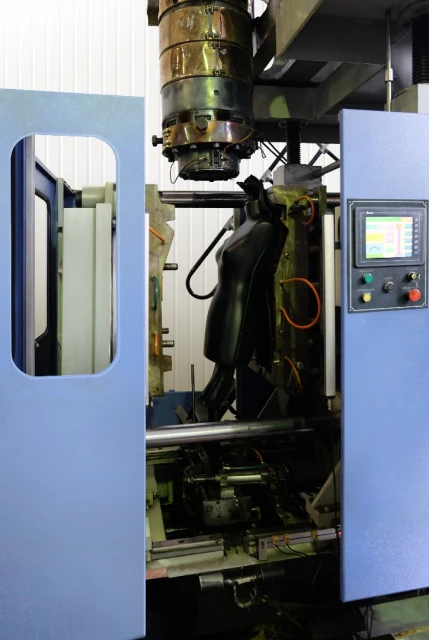

Способ разработан для серийного производства изделий, где требуется надёжность, точность, скорость и повторяемость. Вне зависимости от конфигурации (с холодными или горячими каналами) литьевая форма включает две равнозначные части — матрицу и пуансон. При смыкании половинок образуется герметичная внутренняя полость, в которую дозировано и под давлением подают расплавленный полимер.

Повышение давления требуется для контроля процесса, поскольку высокоэластичная пластмасса должна быстро заполнить все выемки конструкции без наплывов и пропусков. После отвердевания материала части размыкаются и готовый образец извлекают наружу, далее цикл повторяется.

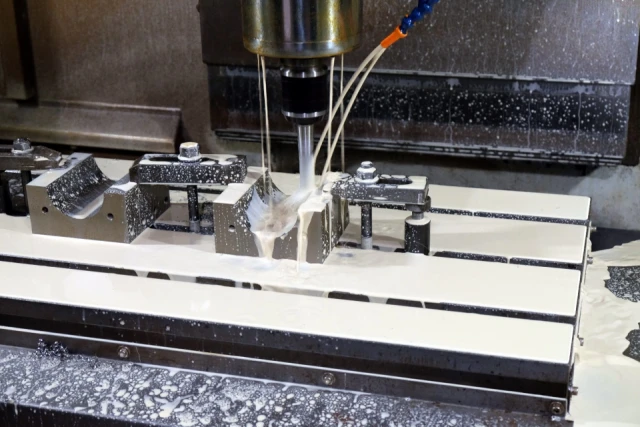

Несмотря на простой принцип работы, проектирование и изготовление пресс–форм — непростая задача, поскольку требуется подготовить систему для организации промышленного выпуска однотипных изделий с высокой точностью повторяемости размеров. Пресс-формы изготавливаются из высококачественных марок стали, имеют большие сроки службы. Стоимость производительных устройств исчисляется сотнями тысяч рублей. Тем не менее, литьё остаётся самой востребованной серийной технологией за счёт снижения себестоимости продукции при увеличении количества отливок.

Пресс–формы с холодными каналами составляют более 90% от общего количества литьевой оснастки, и это объясняется не только меньшей ценой в сравнении с горячеканальными устройствами. К преимуществам холодноканальной технологии относятся: Цикл ведётся без подогрева каналов, то есть не нужно контролировать терморегуляторы. В месте впрыска не происходит разбрызгивания, подтекания и образования пробок. Все эти процессы возможны в горячеканальной системе в случае, если матрица недостаточно отрегулирована.Особенности и преимущества холодноканального процесса

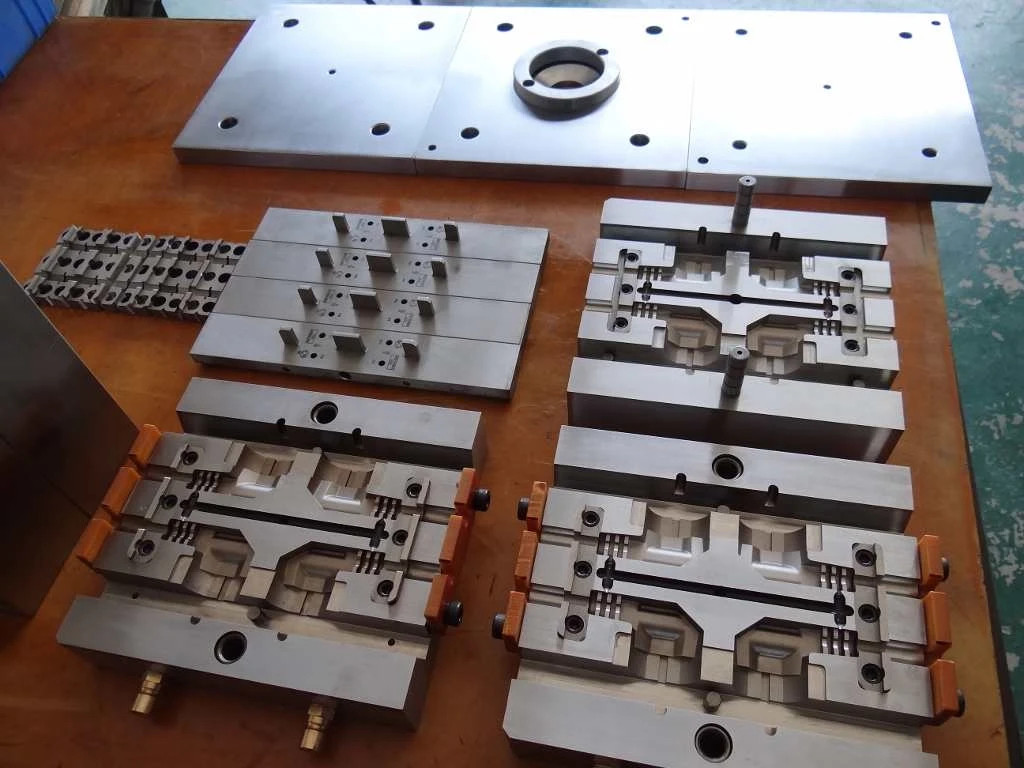

Принципиальная схема холодноканальной оснастки

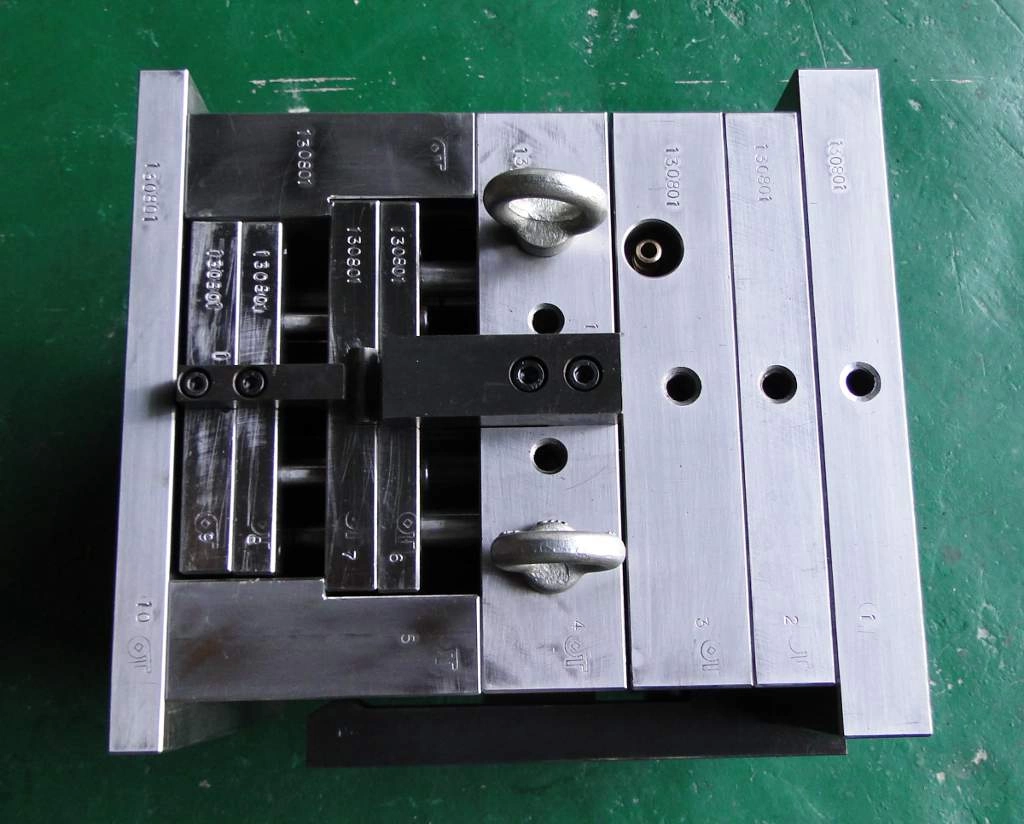

Устройства проектируют по одному из двух типов.

Двухплитные

Базовая система с двумя плитами — самый применяемый тип матрицы. Конфигурация легко адаптируется под изменение цвета пластика за счёт упрощённой работы. Литниковая часть и формуемое изделие охлаждаются и вынимаются последовательно в каждом цикле, благодаря чему в полости не остаётся сырья.

Трёхплитные

Устройство с тремя плитами более универсально, поскольку не ограничено периметром полости. Если сравнивать схему с горячеканальной оснасткой, то вариант оказывается дешевле, проще в работе и обслуживании. Холодноканальная трёхплитная пресс–форма не требует высокой квалификации персонала.

Вне зависимости от конфигурации устройство обслуживает выпуск отливок с помощью двух смыкающихся частей, литниковой втулки и выталкивателей. Каждый элемент конструктива контактирует с расплавом, внося вклад в образование готовой формы. Для охлаждения полимера матрицу и пуансон изготавливают с учётом максимально равномерного отвердевания сырья. Вентиляционный контур соединяет полость с атмосферой, благодаря чему летучие соединения и воздух постоянно удаляются из внутреннего объёма, давая место расплаву. Количество каналов, обеспечивающих процесс, подбирается исходя из особенностей конструктива. Для изготовления тонкостенных изделий побочные газообразные продукты дополнительно отводят через технические зазоры в сопрягаемых частях.

Матричная часть фиксируется неподвижно, пуансонная совершает возвратно–поступательные движения, поочерёдно размыкая и запирая полость. После отвердевания полимера блок выталкивателя смещается от пуансона, штоки упираются в готовый образец вместе с литником, после чего оба выбрасываются из формы.

Эксплуатационные ограничения холодноканальных устройств

Недостатком систем оказывается застывший литник, который в промежутке между отливками следует отделить от изделия. Это ведет за собой небольшой перерасход пластика, который может быть повторно использован при производстве продукции. Проблема связана не с рутинной операцией — она простая и поддаётся автоматическому управлению, — а с промышленными режимами, при которых важны производительность и скорость.

В процессе дробления отработанного материала в смесь могут попасть загрязнители, и это ухудшит условия литья. Также придётся дополнительно вводить в схему грануляторы, а это расходы. Для поддержания заданного качества вторичное сырьё необходимо добавлять в определённом соотношении к первичному полимеру, поскольку его свойства отличаются от исходника. Всё это усложняет и удорожает процесс. Даже с учётом совокупности условий (объём партии, сложность и требуемое качество изделий, применённый пластик), холодноканальная пресс-форма оказывается дешевле варианта с нагреваемой системой.

Почему возникает разница между матрицей и 3d–прототипом

Пресс–формы любого типа проектируют под технические параметры товарной единицы. Во время производства оснастки необходимо принимать во внимание дополнительные условия самого процесса литья и выемки готовой детали из разомкнутой полости. Ограничения накладывают следующие факторы:

- Литьевой уклон: угол наклона стенок проектируют таким образом, чтобы изделие без проблем извлекалось из матрицы. Изменения закладывают на этапе 3d–модели.

- Выталкивающие штифты: толкатели устанавливают в самой прочной части отливки, чтобы минимизировать деформирующие нагрузки. В грамотно разработанной пресс–форме отметки скрывают за логотипом.

- Двойной ход выталкивания: сложные конфигурации не удаётся извлечь в один приём, поэтому приходится применять двухходовые наклонные штифты. Это не лучший вариант, поскольку он усиливает деформации. Для компенсации выталкивающей нагрузки в оснастке проектируют паз, превращающий двухходовой процесс толкания в одноходовой.

- Равномерная толщина: для литья под давлением важна одинаковая толщина стенок, поскольку расплавленная пластмасса должна отвердевать с одинаковой скоростью по всему телу детали. В процессе разработки пресс–формы вносят корректировки (рёбра), выравнивающие конфигурацию по толщине.

- Радиус скругления: расплавленный материал даже под высоким давлением не заполнит сложные полости без пропусков. При большом объёме серий это может привести к возрастанию брака, то есть удорожанию продукции. Для того чтобы заполнение высокоэластичной массой и выемка готового изделия проходили без проблем, при проектировании 3d–модели и в производстве пресс–формы разработчики скругляют углы до оптимального радиуса.

Есть и другие нюансы подготовки матриц, обеспечивающие стабильное протекание литьевого процесса. Инженеры компании «Технопласт» гарантируют изготовление оптимальных пресс–форм в соответствии с требованиями технического задания. Заказ вы можете сделать через интернет.

Холодно– и горячеканальные матрицы

Литьевые системы представляют два способа подачи и выемки полимера из рабочей полости. Главное отличие холодноканальных систем от горячеканальных — наличие литника.

Варьирование параметров каналов регулирует скорость движения расплава. В контурах с большей шириной пластмасса течёт при меньшем давлении, и это продлевает ресурс матрицы. Однако в этом варианте тратится значительное время на охлаждение и отвердевание детали, увеличивается объём отходов, то есть растёт себестоимость.

Узкие каналы сокращают время на формирование изделия, снижают расход материала за счёт сокращения отходов, то есть уменьшают цену за единицу. Одновременно такая система требует большего давления для проталкивания жидкого исходника, а это отражается на продуктивности матрицы.

В крупносерийном производстве решением проблемы становится конфигурация с нагреваемыми каналами. Контур с догревом постоянно поддерживает полимер в расплавленном состоянии, и это даёт следующие плюсы:

- Увеличение скорости литья.

- Стабилизацию процесса (пути прохождения расплава не закупориваются).

- Снижение давления.

- Целевое использование исходника за счёт сокращения доли отходов.

В сравнении с небезупречным, но более дешёвым холодноканальным вариантом, схема с подогревом оснастки работает эффективнее, но за неё приходится больше платить. Для того чтобы выйти на заданное качество, обычно достаточно более простой схемы литья без нагрева каналов.

От чего зависит стоимость

Высокопроизводительная оснастка стоит недёшево, поскольку матрица рассчитывается под жёсткие условия непрерывного процесса. В каждом цикле стенки подвергаются действию повышенного давления и высоких температур вводимого в полость расплава. Обе силы изнашивают пресс–форму, поэтому через некоторое время неизбежно появляются дефекты отливки, снижающие качество товара.

Главная задача изготовления серий — точная повторяемость, поэтому проектировщику важно понимать, на какое количество выпуска следует ориентироваться. Партии до 10 тыс единиц можно отливать с использованием оснастки из более мягких и дешёвых металлов, например алюминия. Для крупносерийного производства порядка миллиона однотипных образцов потребуются твёрдые износостойкие марки стали.

Чем твёрже материал, тем его сложнее и дольше обрабатывать. Здесь необходим специальный фрезерный инструмент и высокоточные станки, поэтому стоимость производительных устройств доходит до нескольких сотен тысяч рублей. Высокие первоначальные вложения оправдываются за счёт снижения себестоимости изделий.

Производим матрицы любого типа с гарантированным количеством отливок, соответствующих размерным параметрам, техническим характеристикам и эксплуатационным условиям продукции, а также определяем, для каких изделий они подходят.

Преимущества сотрудничества с «Технопласт»

Правильно спроектированные матрицы с холодными каналами решают 90% задач серийного выпуска пластиковой продукции. Готовые изделия не нуждаются в постобработке и могут сразу отправляться в продажу. Обращайтесь! Гарантируем создание оптимальных по стоимости холодноканальных пресс–форм с заданной производительностью. Работаем с заказчиками из России и стран СНГ.